Numerische Untersuchungen in der Gussindustrie (CFD)

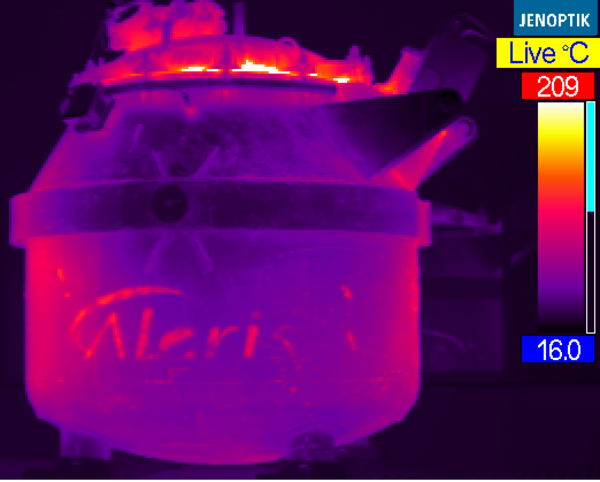

Flüssigaluminiumtransport: Im Rahmen des Forschungsprojekts FORETA wurde der Flüssigaluminiumtransport numerisch untersucht mit dem Ziel, die Einflussfaktoren des Abkühlvorgangs zu identifizieren und daraufhin den Flüssigaluminiumtransport zu optimieren. Das besondere an der numerischen Untersuchung war die Kopplung aus einer dynamischen Prozesssimulation mit einer stationären CFD-Simulation. Aus der CFD-Simulation wurde der Wärmeübergangskoeffizient α ermittelt und in ein Matlab-Simulink-Modell implementiert, welches die Wärmeverluste im Transportbehälter berechnete.

Es konnte aufgezeigt werden, dass die Aluminiummasse im Transportbehälter und die Fahrtgeschwindigkeit des Transporters den größten Einfluss auf den Abkühlvorgang haben. Der Einfluss der Außentemperatur und die Position des Transportbehälters auf dem Lkw haben hingegen keinen signifikanten Einfluss. Des Weiteren konnte eine Schwachstelle der Isolierung am Transportbehälter identifiziert werden. Durch die Beseitigung dieser Schwachstelle konnten die Transportradien vergrößert werden.

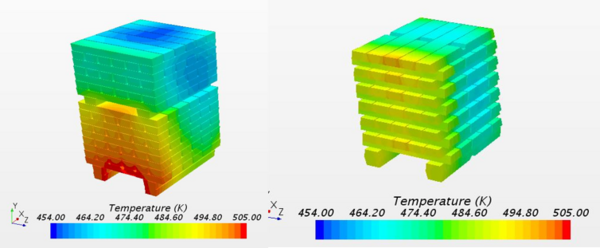

Wärmeübertragung im Schachtschmelzofen: Die numerische Untersuchung des Schachtschmelzofens verfolgte das Ziel der Effizienzsteigerung und der Optimierung der Prozessführung im Schmelzbetrieb. Hierfür mussten zunächst die Einflussparameter auf den Erwärmungsvorgang im Schmelzofen identifiziert werden. An einem vereinfachten CFD-Modell wurde zunächst der Wärmübergang von dem Heißgas auf die Masseln simuliert und anschließend mit analytischen Berechnungen validiert. Das finale CFD-Modell beinhaltet die Schmelzkammer mit der Masselschüttung, die eine Untersuchung der Einflussparameter ermöglichte.

Die numerischen Untersuchungen ergaben, dass eine Erhöhung der Einströmgeschwindigkeit des Heißgases die Erwärmungsdauer verkürzt. Auch das Oberflächen zu Volumen (A/V) Verhältnis der Masselschüttung beeinflusst die Erwärmungsdauer signifikant. Durch große Zwischenräume zwischen den Masseln wird der Wärmeübergang begünstigt. Dies wird bei Anbietern von Masselpaketen berücksichtigt.

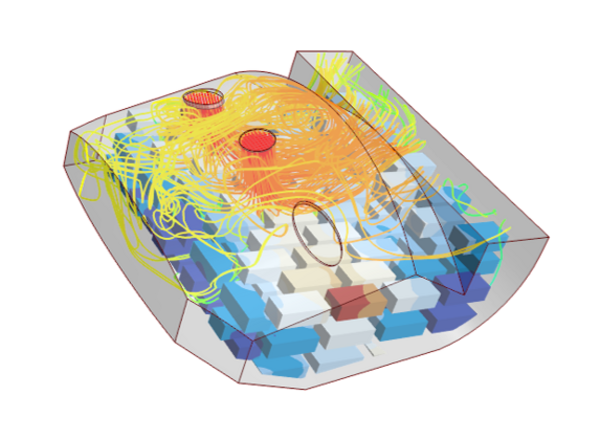

Erwärmung von Masseln in einer externen Vorwärmkammer: Eine bereits in der Praxis befindliche Maßnahme zur Steigerung der Energieeffizienz ist die Vorwärmung der Masseln in Vorwärmkammern. Die Kammer wird dabei mit der Wärme aus den Abgasen des Ofens beheizt. Durch die Vorwärmung der Masseln verringert sich die zum Schmelzen benötigte Energie sowie die Schmelzdauer. Anhand von Strömungssimulationen wurde der Erwärmungsvorgang eines Masselpaketes in einer Vorwärmkammer berechnet und eine Parameterstudie zur Auswirkung der Einflussgrößen durchgeführt. Dabei zeigt sich der große Einfluss der Einströmgeschwindigkeit, der Rauchgastemperatur und der Paketgeometrie auf die benötigte Vorwärmdauer. Mit der Erkenntnis aus der Parameterstudie kann mit einer optimierten Anordnung des Masselpaketes eine Verkürzung der Aufwärmdauer um bis zu 22% erreicht werden.

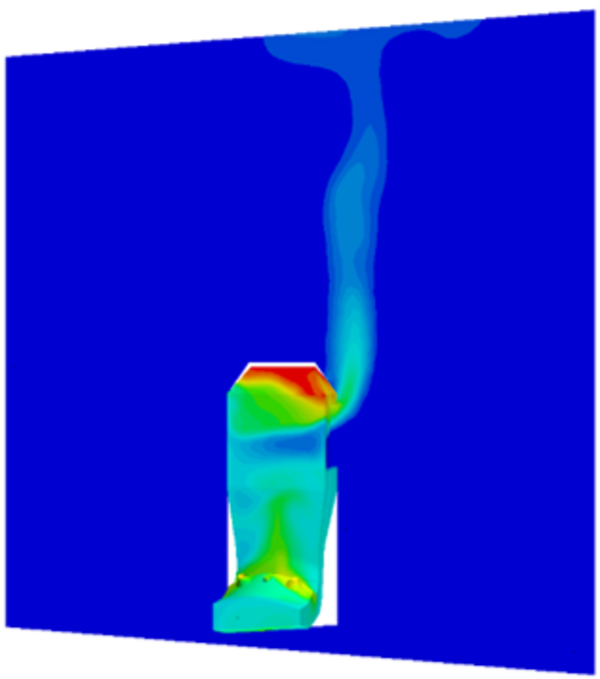

Wärmeverluste und Ausströmverhalten beim Chargieren: In der aluminiumverarbeitenden Industrie zählen Schmelzöfen, die für das Aufschmelzen des Aluminiums verwendet werden, zu den energieintensivsten Prozessen. Jedoch weist dieser Prozess auch das größte Potenzial zur Energieeinsparung auf, da ein Großteil der zugeführten Energie als Wärmeverluste an die Umgebung abgegeben werden. Zu diesen Wärmeverlusten zählt auch das Chargieren, welches numerisch mittels CFD-Simulationen untersucht wurde.

An Hand eines vereinfachten 2D-Modells wurde zunächst das Ausströmen des Heißgases aus dem Ofen simuliert und die Wärmeverluste an die Umgebung mit analytischen Berechnungen validiert. Mit dem 3D-Modell konnte aufgezeigt werden, dass die größten Wärmeverluste direkt nach dem Öffnen der Chargiertür auftreten und somit eine kürzere Chargierungsdauer die Abwärmeverluste nur geringfügig beeinflussen.